硅膠資訊News Center

推薦產(chǎn)品Recommended

當(dāng)前位置:主頁 > 硅膠資訊 > 行業(yè)新聞 > 行業(yè)新聞

硅膠翻模技術(shù)在復(fù)雜形狀精密零件制造中的應(yīng)用

時(shí)間:2024-08-29來源:宏圖瀏覽次數(shù):

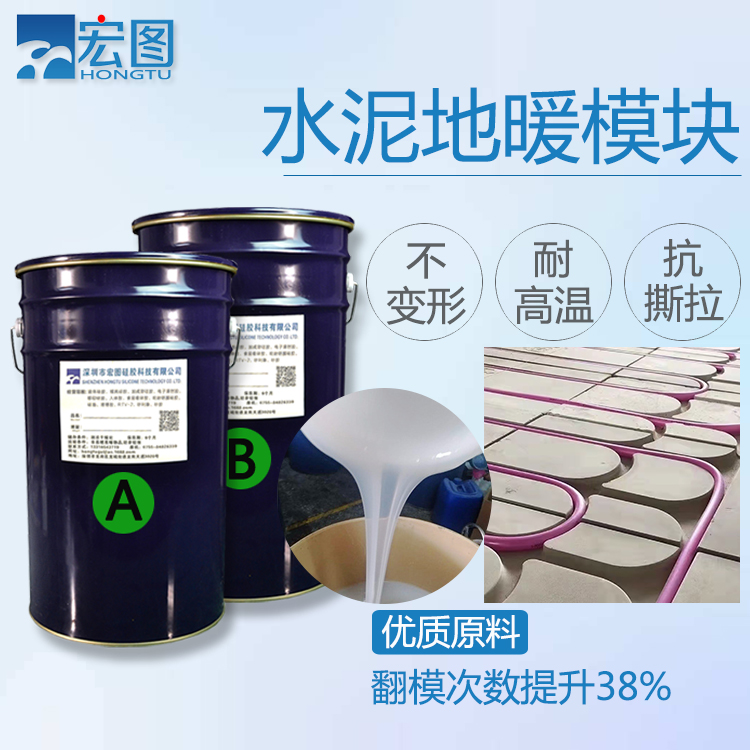

硅膠翻模技術(shù)在復(fù)雜形狀精密零件制造中的應(yīng)用案例非常豐富,這一技術(shù)以其高精度、高復(fù)制性和操作簡便性,在多個(gè)行業(yè)領(lǐng)域得到了廣泛應(yīng)用。以下將結(jié)合具體案例,詳細(xì)闡述硅膠翻模技術(shù)在復(fù)雜形狀精密零件制造中的優(yōu)勢(shì)和應(yīng)用過程。

一、案例背景

在汽車、航空航天、醫(yī)療器械等高科技領(lǐng)域,零件的形狀往往非常復(fù)雜且精度要求極高。傳統(tǒng)的制造方法難以滿足這些要求,而硅膠翻模技術(shù)則提供了一種高效、精準(zhǔn)的解決方案。通過硅膠模具,可以精確地復(fù)制出復(fù)雜形狀的原型,從而批量生產(chǎn)出符合要求的精密零件。

二、案例介紹

1. 汽車零部件制造

在汽車制造中,硅膠翻模技術(shù)被廣泛應(yīng)用于發(fā)動(dòng)機(jī)零部件、車身覆蓋件等復(fù)雜形狀零件的生產(chǎn)。例如,某汽車制造企業(yè)需要生產(chǎn)一款具有復(fù)雜曲面和內(nèi)部結(jié)構(gòu)的發(fā)動(dòng)機(jī)缸體。該企業(yè)首先通過CAD/CAM技術(shù)設(shè)計(jì)出缸體的三維模型,并利用3D打印技術(shù)制作出原型。然后,將液態(tài)硅膠與固化劑按照一定比例混合均勻,涂抹在原型表面,等待硅膠固化后形成模具。最后,利用該模具進(jìn)行注塑或壓鑄等工藝,生產(chǎn)出符合要求的發(fā)動(dòng)機(jī)缸體。這一過程中,硅膠模具的高精度和耐用性確保了生產(chǎn)出的缸體具有優(yōu)異的尺寸精度和表面質(zhì)量。

2. 航空航天零件制造

在航空航天領(lǐng)域,零件的制造精度和可靠性至關(guān)重要。硅膠翻模技術(shù)因其能夠精確復(fù)制復(fù)雜形狀且成本相對(duì)較低而備受青睞。例如,在制造飛機(jī)發(fā)動(dòng)機(jī)葉片時(shí),由于葉片形狀復(fù)雜且精度要求高,傳統(tǒng)制造方法難以勝任。而采用硅膠翻模技術(shù),則可以先通過精密加工或3D打印技術(shù)制作出葉片原型,然后利用硅膠模具進(jìn)行復(fù)制。在復(fù)制過程中,通過精確控制硅膠的固化時(shí)間和溫度等參數(shù),可以確保復(fù)制出的葉片具有與原型相同的尺寸精度和形狀精度。同時(shí),硅膠模具的耐用性也保證了大量生產(chǎn)的可行性。

3. 醫(yī)療器械制造

在醫(yī)療器械制造中,硅膠翻模技術(shù)同樣發(fā)揮著重要作用。例如,在制造高精度手術(shù)器械時(shí),需要確保器械的形狀、尺寸和表面質(zhì)量符合嚴(yán)格的醫(yī)療標(biāo)準(zhǔn)。采用硅膠翻模技術(shù)可以精確地復(fù)制出手術(shù)器械的原型,并通過優(yōu)化模具設(shè)計(jì)和生產(chǎn)工藝來提高產(chǎn)品的精度和可靠性。此外,硅膠材料本身具有良好的生物相容性和無毒性等特點(diǎn),也使其在醫(yī)療器械制造中得到了廣泛應(yīng)用。

三、技術(shù)優(yōu)勢(shì)

硅膠翻模技術(shù)在復(fù)雜形狀精密零件制造中的優(yōu)勢(shì)主要體現(xiàn)在以下幾個(gè)方面:

1. 高精度:硅膠模具具有優(yōu)異的復(fù)制精度和尺寸穩(wěn)定性,可以確保生產(chǎn)出的零件與原型高度一致。

2. 高耐用性:硅膠模具具有良好的耐磨性和耐腐蝕性等特點(diǎn),可以承受多次翻模和長時(shí)間使用而不易損壞。

3. 低成本:相比傳統(tǒng)的精密加工方法如數(shù)控加工等,硅膠翻模技術(shù)的成本更低且效率更高。

4. 操作簡便:硅膠翻模技術(shù)的操作流程相對(duì)簡單且易于掌握,不需要復(fù)雜的設(shè)備和技術(shù)支持。

硅膠翻模技術(shù)在復(fù)雜形狀精密零件制造中發(fā)揮著重要作用。通過精確復(fù)制原型并優(yōu)化生產(chǎn)工藝等手段,可以高效地生產(chǎn)出符合要求的精密零件。隨著科技的進(jìn)步和工藝的不斷發(fā)展,硅膠翻模技術(shù)將在更多領(lǐng)域得到應(yīng)用和推廣為制造業(yè)的發(fā)展注入新的活力。

- 返回首頁

- |

- 宏圖硅膠

- |

- 硅膠產(chǎn)品

- |

- 硅膠資訊

- 硅膠案例

- |

- 合作伙伴

- |

- 聯(lián)系宏圖

- |

- 宏圖時(shí)刻

公司地址:廣東省 深圳市 龍崗區(qū) 龍城大道3020

座機(jī):0755-28342471 郵箱:279840520@qq.com

深圳市宏圖硅膠科技有限公司 版權(quán)所有 ICP:粵ICP備17099390號(hào)

模具硅膠生產(chǎn)廠家:深圳液體硅膠生產(chǎn)基地